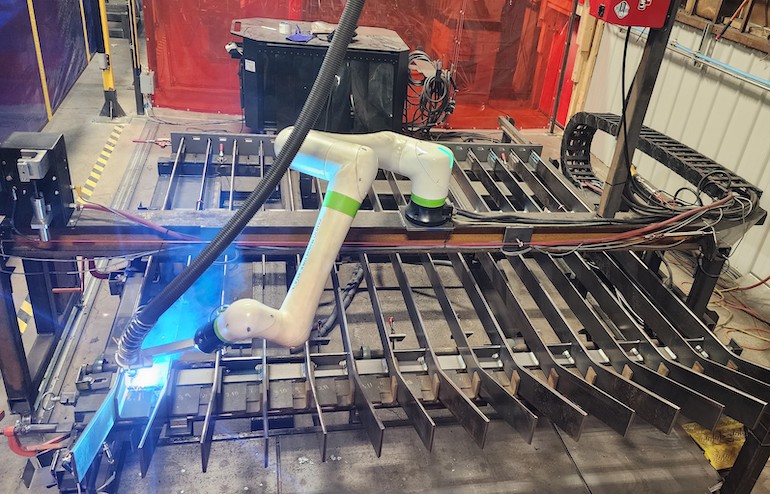

1 paveikslas: Visiškai automatizuota robotų suvirinimo darbo ląstelė su visais veiksmais, kuriuos organizuoja „AutomationDirect“ produktyvumas PLC, sinchronizuoja suvirinimo procesą, robotų judesius ir armatūros padėties nustatymą. Šaltinis: tinkamai veikia

Kai įmonė, žinoma dėl savo suvirinimo ir plieno gamybos patirties, sudarė sutartį, skirtą aptvarai tilto statybai, nebuvo laiko prarasti. Susidūrusi su bauginančia užduotimi-per 90 savaičių pagaminti daugiau nei 3 mylių aptvarą, ji tapo tinkamai veikiančiu, sistemų integratoriumi, turinčiu patikrintą gamybos operacijų optimizavimo su automatizavimu ir robotikomis įrašus, kad būtų galima sukurti sprendimą, kuris ne tik sumažintų bendrą projekto laiką, bet ir gautų aukštos kokybės rezultatus.

Tipišką tiltų aptvarų segmentą sudaro 16 plieninių piketų, pritvirtintų daugiau nei 140 suvirinimo suvirinimo priemonių. Baigęs rankiniu būdu, kiekvienam segmentui reikėjo maždaug 10 valandų sąrankai ir suvirinimui.

Turėdama ilgametę pramonės suvirinimo ir plieno gamybos projektų, tokių kaip šis, pramonės lyderės patirtis, Lancaster, NY įsikūrusi „Seibel Modern“ žinojo, kad sėkmės raktas būtų maksimizuojantis efektyvumas. Pripažinus pranašumo automatizavimą, šis nuobodus procesas, darbas pradėjo naudoti bendradarbiavimo suvirinimo robotą ir sukurti automatizuotą armatūrą, kad padidintų efektyvumą.

Pradinis planas buvo diegti stalviršio tipo robotų ranką su suvirintoju, tačiau greitai buvo nustatyta, kad reikės reikšmingesnės automatizacijos. „Elma Center“, Niujorke esantys darbai, tinkamai kreipėsi į projektą dirbdamas kartu su tvoros gamintoju, kad anksčiau nepriklausomos sistemos integruotų į visiškai automatizuotą robotų darbo langelį (1 paveikslas).

Skirtumas buvo neginčijamas-stebinantis laiko sumažėjimą 12-1, nes papildomas pranašumas-sumažinti prisilietimo darbą 50%. Norėdami geriau įvertinti sėkmingus rezultatus, atidžiau pažvelgsime į požiūrį, kuris leido jį įmanoma.

Bendradarbiai užpildo žinių spragas

Taikant laikrodį, tai būtų bendradarbiavimo projektas. Tinkamai veikia ir „Seibel Modern“ dirbo kuriant specifikaciją, o Seibel apibrėžia suvirinimo geometriją ir reikalavimus bei armatūros, tuo tarpu tinkamai veikia pritaikytus jutiklius ir automatizavimą, kad būtų galima optimaliai veikti ir saugiai.

Remdamasis savo metalo apdirbimo patirtimi, „Seibel Modern“ sukūrė suvirinimo armatūros įrenginį, kurį maitina tinkamai dirbantys „servo variklio varomo stelažo ir piniono“ mechanizmas, kad būtų galima suvirinti robotą. Į armatūra apėmė spaustuką ir horizontalią ir vertikalų padėtį, naudojant hidraulinį keltuvą.

Judesio sinchronizavimas su robotų suvirinimo rankos skandalingomis padėties nustatymo sistema buvo pagrindinis dizaino reikalavimas.

Suvirinimo projektas reikalauja organizuotos gamybos

Kiekvienos nepriklausomos sistemos dalių sudėjimui reikėjo apgalvotos integracijos strategijos. Pažangias skaitmeninis suvirintojas, reikalingas norint susisiekti ne tik su intelektualiu robotu, bet ir sistemomis, kontroliuojančiomis suvirinimo armatūrą, „Workcell“ saugos sistemas ir operatoriaus valdymą.

Dizainui taip pat reikėjo lankstumo prisitaikyti prie skirtingų tvorų segmentų konfigūracijų. Programuojamas loginis valdiklis (PLC) buvo nustatytas kaip idealus maestro taikymui, organizuojant kiekvieno valdymo posistemio judesius.

Kaip nepriklausomas sistemų integratorius (SI), tinkamai diegia šias sistemas, naudodamas įvairius prekės ženklus robotikai, suvirintojams, judesio kontrolės sistemoms ir bendroms pramonės automatizavimo produktams.

Kai nėra pradinių apibrėžtų reikalavimų, skatinančių darbą, tinkamai tinkamai renkasi automatizavimo ir judesių valdymo „AutomationDirect“ pasirinkimą dėl išsamaus produktų asortimento, lengvumo pasirinkimo, naudojimo ir palaikymo lengvumo ir išskirtinio kainos/našumo santykio.

2 paveikslas: „AutomationDirect“ produktyvumas 3000 PLC pateikė programavimo, atminties ir ryšių galimybes, kad būtų galima organizuoti „Sureservo2“ diską su robotų suvirintoju ir kita automatizavimu. Šaltinis: tinkamai veikia

Šiam projektui „AutomationDirect“ produktyvumas „3000 PLC“ buvo pasirinktas kaip robotų darbo ląstelės valdiklis dėl jo universalumo ir mastelio (2 paveikslas). Daugybė funkcijų ir funkcionalumo, kartu su didelėmis saugojimo galimybėmis ir eterneto/IP komunikacija, į šį sprendimą įtraukė į šį sprendimą. Šis PLC koordinuotų judesį naudojant „AutomationDirect Sureservo2“ sistemą.

Naudodamiesi „Hardwired“ įvesties/išvesties (I/O) signalais, taip pat su „IO-Link“ sujungtais diskretiniais signalais ir Ethernet bei nuosekliais skaitmeniniais ryšiais, PLC lengvai sujungė su visomis robotų funkcijomis, skaitmenine suvirintoju, saugos sistemomis, hidrauliškai valdomu suvirinimo įrenginiu ir judesių kontroliuojamą žandikaulio sistemą, skirtą robotinei rankai išdėstyti.

„Sureservo2“ varo krumpliaračio pavarą, kuri perkelia „Gantry“ lentyną, o produktyvumo PLC turi apdorojimo galią ir natūralią judesio valdymo funkcijas, kad būtų galima tiksliai judėti, tuo pačiu sklandžiai integruojant ir koordinuodama su automatizavimo ir robotų komponentais.

PLC taip pat sąveikauja su „AutomationDirect C-More“ žmogaus ir mašinos sąsaja (HMI), kad būtų galima išsamiai vizualizuoti sistemą.

Bet kurioje robotų darbo ląstelėje sauga yra svarbiausia. Nors „Produktyvumo PLC“ neturi vietinių saugos įvertintų funkcijų, jis sąsajas su specialiais saugos komponentais, kurie yra tvirti, kad būtų sukurta darbo ląstelių saugos grandinė.

Projekte buvo naudojami keli apsauginiai produktai, įskaitant „Dold“ saugos reles, skirtos stebėti saugos grandinę, duomenų tinklo saugos šviesos užuolaidas (4 kategorijos 4 tipas), kad būtų galima aptikti įsibrovimą į ribotas vietas, ir tiek grybų mygtukų, tiek kabelio traukos saugos jungikliai Avarinės stotelės (E-stop) prietaisai.

Kabelio traukimas gali būti suaktyvinamas iš bet kurios vietos išilgai kabelio ilgio, užtikrinant patogią saugos matą darbo langelio viduje, kur „e-stop“ mygtukas gali būti nepasiekiamas.

Norint užtikrinti gatavos produkto kokybę, kiekvienam tvoros segmentui labai svarbu tiksliai nustatyti roboto ir plieno piketų padėtį. Suvirinimo proceso metu „Sureservo2“ sistema kontroliuoja linijinę stelažo ir piniono pavarą, kad robotas tiksliai išdėstytų 9 pėdų tiesinės kelionės metu.

PLC valdo roboto padėtį tiesine prieiga, taip pat šešios papildomos judesio ašys ant pačios roboto rankos. Kiekvieno suvirinimo paleidimo ir sustabdymo taškai nustatomi pagal PLC, naudodamiesi „Sureservo2“ sistemos ir servo kodavimo jutiklio grįžtamuoju ryšiu. Programinės įrangos limitai nustatomi siekiant apsaugoti nuo per didelių kelionių.

Dabar priimate sesijos pateikimus!

Specialūs atvejai sukelia kūrybiškumą

Nors didžioji dauguma tvoros segmentų buvo standartizuoti, kartais reikėjo sukonstruoti ir suvirinti specialius segmentus, pavyzdžiui, dalinį segmentą su puse piketų skaičiaus. PLC leido tinkamai darbams sukurti programą, galinčią pritaikyti tvorų segmentų variantus.

Kiekvienam specialiam atvejui programavimo logikoje buvo sukurta „recepto“ parinktis. Panašiai kaip receptai naudojami proceso pramonėje, naudojant receptų techniką, operatoriui buvo lengva dinamiškai sukonfigūruoti kiekvieno tvoros segmento dydį ir tipą.

Siekiant išlaikyti nuoseklų, aukštos kokybės suvirinimą viso proceso metu, sistema buvo sukurta siekiant pašalinti iš lankų ir kibirkščių purškimo efektą ant suvirinimo purkštuko, naudojant automatinį reamerį, kad periodiškai išvalytumėte šiukšles nuo suvirinimo purkštuko.

Šioje programoje buvo efektyviau inicijuoti valymo funkcijos laiką ir seką tiesiai iš PLC. Tai leidžia PLC nusiųsti robotą į valymo stotį patogiausiais laikais proceso metu, kai bus baigtas konkretus suvirinimo siūles skaičius, maksimaliai padidindamas efektyvumą, tuo pačiu sumažinant suvirinimo defektus ir išsaugojant eksploatacines medžiagas.

Suvirinimo metu naudojamos įtampos ir srovės lemia, kad yra didelių elektromagnetinių trukdžių (EMI) ir radijo dažnio trukdžių (RFI). Siekiant užtikrinti patikimumą šioje atšiaurioje EMI/RFI aplinkoje, elektroninei įrangai apsaugoti „Workcell“ apsaugoti buvo naudojami ekranuoti kabeliai ir priedai, tokie kaip EMC kabelių spaustukai.

https://www.youtube.com/watch?v=-7v9iqlfgbc

Suvirinimas ant (grafinės) tvoros

Viena iš pastebimų sistemos savybių yra intuityvi operatoriaus sąsaja. Pagaminta „C-More HMI“ skydelyje, „Color Juchscreen“ sąsaja yra galinga, tačiau lengvai naudojama. HMI pasižymi grafiniu kiekvieno tvoros segmento vaizdavimu (3 paveikslas), iliustruojančiu kiekvieno suvirinimo padėtį.

Suvirintojas turi skaitmeninį gedimų aptikimą, galintį jausti proceso sąlygas, dėl kurių suvirinimo defektas sukels tokį suvirinimo defektą, kaip netinkama srovė ar įtampa, dujų trūkumas ar vielos ritės galas. Aptikus proceso anomaliją, sistema pažymės suvirinimą. Tai matoma HMI ir leidžia operatoriui lengvai grąžinti sistemą į namų padėtį ir pakartoti suvirinimą.

Operatorius taip pat turi galimybę pažymėti bet kokį suvirinimą per HMI, kol jie stebi procesą. Be to, suvirintojas gali pasirinkti konkrečius tvoros stulpus arba net specifinius suvirinimus, kad galėtų įtraukti į suvirinimo procesą arba neįtraukti. Tai leidžia operatoriams atlikti pertvarkymą, kaip reikalaujama po patikrinimo.

3 paveikslas: „C-MORE HMI“ rodo kiekvieną suvirinimą su vėliavos sistema, kad būtų galima lengvai pažymėti ir nustatyti proceso defektus, pagerinti efektyvumą, supaprastinti pertvarkymą ir padidinti bendrą kokybę. Šaltinis: tinkamai veikia

Klientas mato reikšmingus, išmatuojamus rezultatus

Klientui buvo sužavėtas, kaip lengva veikti sistema, ir jis nustatė, kad bet kuris grindų darbuotojas gali sėkmingai valdyti įrangą po minimalaus mokymo. Naudojant naują automatizuotą sistemą, per 45 minutes būtų galima pagaminti vieną tvoros segmentą – neįtikėtiną patobulinimą nuo originalios 12 valandų!

Be to, suvirinimo defektai sumažėjo, todėl sumažėjo lietimo darbo poreikis daugiau nei 50%. Su įrodytais pradinio „WorkCell“ rezultatais visa operacija buvo išplėsta iki trijų sistemų, kad padidintų pralaidumą ir padidintų operacijas.

Naudojant griežtą projekto laiko juostą, tinkamai pasuko į „AutomationDirect“, atsižvelgiant į daugumą projekto automatizavimo poreikių, įskaitant PLC, HMI, servo sistemą, elektrinius produktus ir saugos komponentus. Svetainėje pateikiamas atsargų skaidrumas, todėl buvo lengva pasirinkti ir tiesiogiai įsigyti produktus, kurie atitiktų techninius reikalavimus ir tvarkaraštį, be papildomo vargo gauti įvairių produktų citatas per kelis platintojus.

Tiek techniniai veiklos rezultatai, tiek komerciniai aspektai turi didesnį „AutomationDirect“, kuris yra tinkamiausias tinkamų darbų tiekėjas.

Remdamasis šiuo projektu, viršijančiu visus tikslus, klientas dabar nekantrauja įgyvendinti papildomus automatizavimo projektus, naudodamiesi tinkamais darbais. Naudojant tinkamą integracijos partnerį ir intelektualiąsias technologijas, net ir labiausiai bauginančias gamybos iššūkius galima įveikti greičiu ir tikslumu.

Apie autorių

Apie autorių

Dominicas Myersas yra „Tikiosios darbų“ prezidentas, vedantis įvairią funkcinę komandą, teikiančią automatizavimo sprendimus bendrai gamybai ir maisto gamybai. Jis turi daugiau nei 25 metų verslo strategijos, produktų kūrimo ir rinkos plėtros patirtį bei įrodytas naujoviškų, pelningų sprendimų įvairiose pramonės šakose pateikimo rezultatus.

„Myers“ dirba Buffalo valstijos koledžo pramonės patariamojoje taryboje ir Buffalo Niagaros gamybos aljanso (BNMA) direktorių valdyba.

https://www.youtube.com/watch?v=laa1i6wrt7k

Apie autorių

Apie autorių